在内蒙古某试验基地上空,一架装载着特殊心脏的无人机完成首飞,它的动力来自一台超过四分之三零件由3D打印而成的涡喷发动机,重量更轻,推力却更强。

在传统观念里,航空发动机是“工业皇冠上的明珠”,其制造需要耗时数年。如今,一架由中国航发湖南动力机械研究所研制的3D打印涡喷发动机,不仅完成了单发飞行验证,还实现了关键性能指标的突破。这场技术突破的背后,推力提升并非唯一亮点,一个更深刻的变化正在发生。

中国航天工业正通过数字孪生技术,将设计、试验、制造乃至维修全流程在虚拟世界中进行预演和优化,从而压缩周期,提升产能。

01 核心突破:为发动机做“减法”

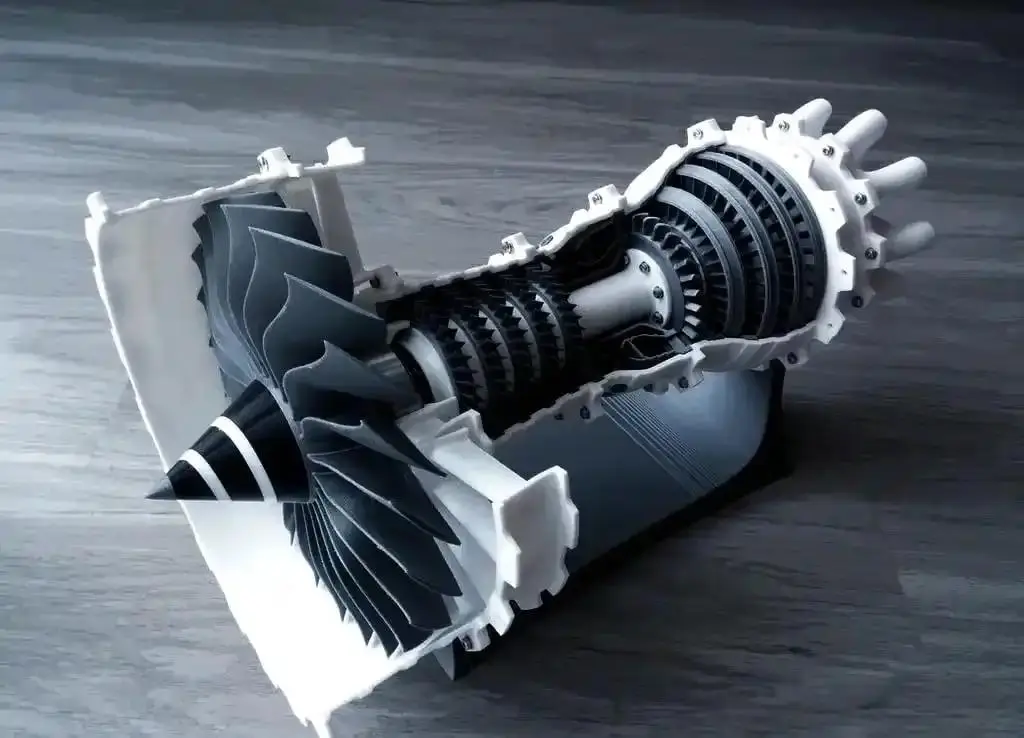

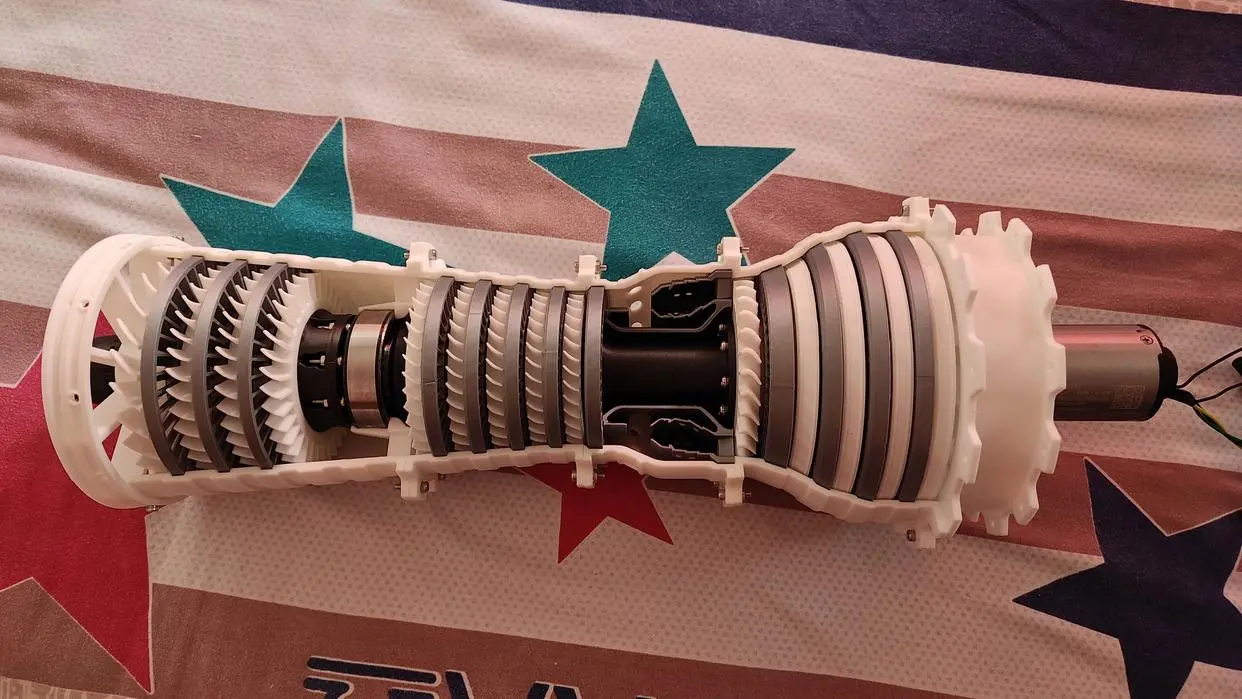

当业内还在为如何提升发动机1%的效率绞尽脑汁时,中国的研发团队走了一条“先破后立”的路。颠覆了传统设计制造思路的这款涡喷发动机,其核心是“极简轻质”四个字。

传统发动机制造像组装一台精密的瑞士手表,需要上千个零件,每个零件单独铸造、精密加工,最后通过复杂工艺组装起来,过程漫长且容错率极低。

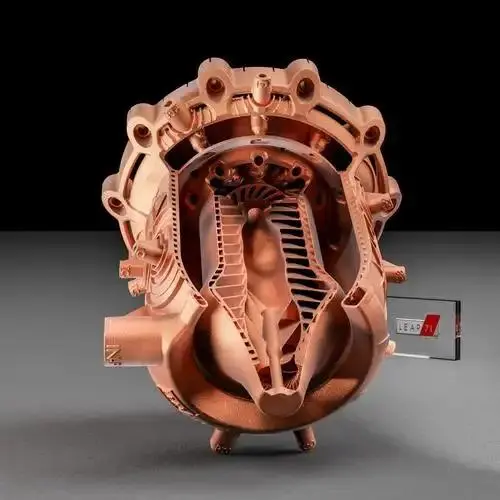

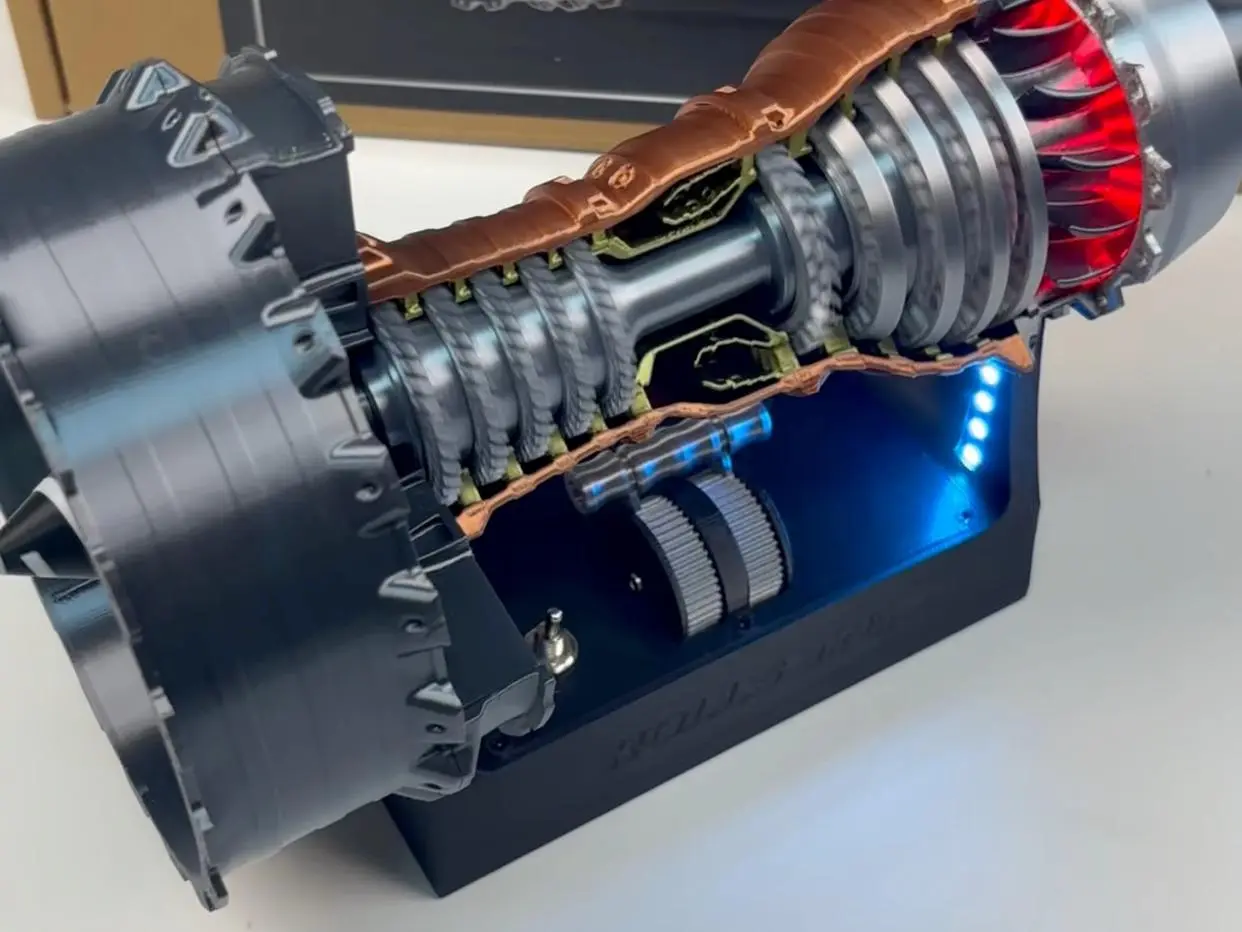

而3D打印技术则像使用一支“神笔”,可以直接将金属粉末或丝材,按照数字模型层层堆叠,打印出高度一体化的复杂部件。这让原本需要数十个零件组合的部件,如涡轮盘和叶片一体化设计制造成为可能。

这种“一体化集成设计”带来的好处是革命性的:零件数量大幅减少,发动机结构重量显著降低。在航空领域,重量就是天敌,更轻的重量意味着更高的推重比和更低的油耗,这正是发动机首飞所验证的性能跃升基础。

研发团队攻克的是 “面向增材制造的多学科拓扑优化设计”。这个词看似复杂,你可以把它理解为:让计算机在给定设计空间内,自动寻找既能满足强度要求,又最节省材料的完美结构形态,就像自然界的骨骼生长一样高效。

02 数字推演:在“平行宇宙”中预演失败

如果3D打印是让设计挣脱传统制造枷锁的“手”,那么数字孪生技术就是指导这只手的“大脑”。它被应用于航空研发的诸多环节,是“数字航天”建设的核心。

传统的航空发动机研发,设计、试验、制造是串行的长链条。一个设计方案需要等工装夹具全部做好,实体样机制造出来,才能进行昂贵的试验,一旦失败,整个流程便要推翻重来,代价巨大。

而数字孪生的本质,是为物理世界中的实体(如一台发动机),在虚拟世界中创造一个完全对应的“数字镜像”,两者通过数据实时同步。这个镜像不仅能精确反映实体的结构和状态,还能模拟它在各种极端条件下的运行表现。

这意味着,在现实世界制造出一颗螺丝钉之前,工程师就可以在虚拟世界中,让这台“数字发动机”经历无数次模拟的高温、高压、高转速考验,提前发现设计缺陷并优化。

中国航天科技集团的实践表明,数字仿真的深度应用成效显著。在某个型号任务中,通过“以仿真代替风洞试验”、“以仿真代替结构强度试验”等手段,他们将研制周期从33个月缩短至20个月,整体经费节约达1.05亿元。这种对物理试验的部分替代,不仅意味着时间和金钱的巨大节约,更意味着研发容错率和迭代速度的指数级提升。

03 智能制造:从“记忆装配”到“数据导航”

数字孪生的威力远不止于研发阶段,它正深刻改变着高端装备的制造现场,将产能提升的瓶颈从设备转向流程与协同。

一个典型案例发生在航天科技集团八院812所。卫星电缆被称为“星体神经”,传统装配依赖工人对照三维图纸,凭记忆和经验在高密度的卫星舱内穿行敷设,效率低且易出错。

如今,操作人员戴上AR(增强现实)眼镜,眼前会叠加显示出毫米级精度的1:1数字孪生模型。虚拟光柱会高亮标出每一条电缆的精确路径,关键信息一目了然。通过语音交互,工人可以“解放双手”,完成复杂装配。

这套系统的应用,将传统的“看图—找线—确认—返修”的低效循环,升级为“光看—敷设—完成”的流畅作业,在提升效率的同时还减少了三分之一的人力。这不仅是一次工具的升级,更是从“经验驱动”到“数据驱动”的制造模式跃迁。

中国航空工业沈阳飞机设计研究所的专家指出,数字孪生作为一项潜在的颠覆性关键技术,正成为提升航空武器装备研发设计能力的核心要素。它推动制造业从传统的“文档+模型”设计模式,向“需求-设计-试验-交付”全流程数字模型主线贯通转型。这种转型,是实现产能倍增式提升的制度性基础。

04 产业协同:编织200公里创新网络

先进技术的产业化落地,离不开产业生态的支撑。数字孪生和3D打印不仅革新了研发与制造,也重塑着产业的组织方式。

以致力于将航天动力技术转化于低空经济的航天科工三院31所为例,他们选择在苏州布局产业基地,背后是精密的“产业链、人才链、政策链”考量。

其负责人凌文辉道出了关键:长三角50公里范围内,聚集了从发动机零部件、精密加工到电子控制的完整配套企业。这使得供应链可以压缩在200公里范围内,形成强大的聚集效应,极大降低生产成本,为快速敏捷制造提供了可能。

31所与苏州大学、姑苏实验室联合建立了面向航空航天核心部件的高性能增材设计与制造平台。这个平台正是数字孪生与3D打印技术落地的载体,它支撑着低空通航动力的快速试制与迭代,让实验室成果以前所未有的速度奔向市场。

这种“技术引领—产业落地—生态共建”的模式,构建起一个强大的创新网络。它使得一项前沿技术突破,能够迅速被产业链消化吸收,转化为批量化、经济化的产品能力。这种系统性的效率提升,其意义不亚于单项技术的突破。

05 预见未来:从故障维修到“隐形服务”

数字孪生的应用边界,正从设计和制造端,向产品的全生命周期,尤其是维护保障端延伸,这为未来产能的持续、稳定输出提供了保障。

在航空维修领域,传统模式依赖于定期检查和故障后维修,存在成本高、预测能力有限等问题。数字孪生技术正在搭建一个维修的“平行宇宙”——让“镜像飞机”在虚拟世界中先遭遇并演练故障。

通过飞机上部署的传感器网络,实时数据会同步至地面的数字孪生体。系统通过算法分析,能够预测关键部件的剩余寿命,实现预测性维护,将非计划停场时间降至最低。

例如,罗罗公司通过这项技术优化维护计划,使其发动机的在翼时间延长了50%,单机年维护成本节省高达28万美元。更进一步,借助数字孪生和AR技术,专家可以远程指导现场工程师进行复杂排故,实现“远程维护支持”,这尤其适合在偏远地区部署的装备。

未来的场景可能是:一架飞机的某个部件在发生故障前,其数字孪生体就已预警,维修方案甚至在故障模拟中演练完毕,所需备件通过3D打印技术在当地按需制造,整个维护过程高效、精准且几乎不影响运营。服务变得“隐形”,装备的可用性和出勤率得到根本保障。

回首中国3D打印涡喷发动机的首飞,它不仅是国产航空动力技术的一个里程碑,更像一扇窗户,让我们窥见了中国高端制造业正在经历的深刻变革。这场变革的底层逻辑,是通过数字孪生这一“平行宇宙”,将产品全生命周期的物理活动,最大程度地转化为可预测、可优化、可协同的数据活动。

推力提升40%是技术突破的直接体现,而产能的倍增则是组织模式、产业生态与数字技术融合产生的系统性红利。这不仅是追赶,更是在尝试定义下一代航空航天的研发与制造范式。